Ha pasado ya una semana desde el accidente de dos trenes que dejó 45 fallecidos en Adamuz y la investigación, aunque todavía persigue todas las hipótesis, se va encaminando en una dirección. Según los últimos pasos de las pesquisas el descarrilamiento del primer tren, el Iryo, se podría haber producido por la soldadura que une dos tramos de raíl, justo en el kilómetro 318 de la línea de alta velocidad Madrid-Sevilla. Y, en concreto, en la contradicción que se ha detectado entre el pliego del contrato de las obras de renovación del tramo Guadalmez-Córdoba, y la normativa general de Adif.

Según los informes preliminares de los investigadores, la rotura del raíl conjunto, fabricado por ArcelorMittal y soldado con otra pieza más antigua, es cada vez la hipótesis más sólida de causa del accidente. El ministro de Transportes y Movilidad Sostenible, Óscar Puente, aseguró en una de sus declaraciones que la ruptura se produjo “en la parte del carril nuevo, instalado en mayo de 2025, junto a la soldadura con el carril antiguo” y que esto coincide con lo que los expertos consideran una ubicación habitual para una fractura bajo carga, aunque no necesariamente implica que la soldadura fuera la causa principal.

“Que se haya roto al lado de la soldadura es lo normal, pero no quiere decir que sea en la soldadura, puede serlo”, subrayó Puente, añadiendo que “hay que examinarla en laboratorio tanto el raíl como la soldadura y ver qué es lo que ha pasado y por qué se ha producido esa ruptura”. Sin embargo, la soldadura señalada por los investigadores no cumpliría con el “rango de dureza” que exige la normativa de Adif para este tipo de uniones, un requisito clave cuando se conectan carriles con prestaciones diferentes.

La fractura se localizó junto a una soldadura aluminotérmica donde se unieron dos raíles con perfiles distintos: uno antiguo, del tipo R260 fabricado en 1992, y otro mucho más reciente, un R350HT producido en 2023. La unión entre ambos materiales, con comportamientos mecánicos diferentes, es el punto que ahora se examina con lupa.

Pero aquí aparece una contradicción técnica. Por un lado, el pliego del contrato de las obras, que ha podido consultar Infobae, establecía que, cuando se soldaran carriles con distintos niveles de dureza, el procedimiento debía adaptarse al carril más duro. Y por el otro, la normativa interna de Adif, recogida en la norma técnica NAV 3-3-2.1 en sus versiones de 2018 y 2024, establece el criterio opuesto: “Para efectuar dicho soldeo se utilizará la carga correspondiente al acero de menor grado de ambos carriles”, especifica el documento.

La última revisión de la soldadura

Además, este tipo de soldaduras deben pasar unos exámenes periódicos y el ministro aseguró en una rueda de prensa que la última auscultación por ultrasonidos se había realizado en noviembre, algo que él mismo ha desmentido, tras la comprobación del documento elaborado por Adif que indicaba que la última inspección se realizó el 10 de septiembre del año pasado. Además, en una comunicación de Adif tras el accidente se mencionaban pruebas en el tramo, pero ninguna por ultrasonidos, que son las que verifican el estado de las soldaduras.

El ministro ha defendido su error en Twitter: “Me puedo equivocar después de 16 entrevistas y 3 ruedas de prensa, en una fecha, en una cifra. Para ello se distribuye una nota. A ver cuál es el próximo bulo”.

¿Qué son las soldaduras aluminotérmicas?

La clave del debate, sin embargo, no es solo la fecha de la última inspección, sino el propio proceso de soldadura que ahora se está analizando con lupa. Si la hipótesis de la rotura en el punto de unión entre dos carriles se confirma, el foco se desplazará de inmediato a cómo se ejecutó y verificó esa soldadura, porque en ese punto se concentran tanto los riesgos técnicos como las posibles fallas de control. Es precisamente en esa unión donde los expertos insisten en que deben cumplirse al milímetro los requisitos de ejecución, inspección y trazabilidad, desde la preparación de los extremos del carril hasta la comprobación final de la unión.

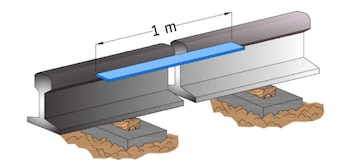

De esta manera, es muy relevante entender que son realmente estas soldaduras y los procesos que hay que seguir para llevarlos a cabo. Según la norma NAV 3-3-2.1, la soldadura aluminotérmica de dos carriles consiste, básicamente, en unirlos fundiendo sus extremos con metal líquido a muy alta temperatura, de forma que, al solidificarse, se convierten en una sola pieza continua. Para conseguirlo, los extremos de los carriles se rodean con un molde especial resistente al calor, que sirve para dar forma al metal fundido mientras se enfría y se endurece.

Las condiciones que se tienen que cumplir

Este proceso solo puede comenzar cuando la Dirección de Obra comprueba y aprueba que la vía está en condiciones adecuadas. Antes de soldar, el tramo debe tener una geometría correcta: el carril no puede presentar desniveles importantes ni desviaciones laterales fuera de unos márgenes muy pequeños.

Es fundamental que las condiciones meteorológicas sean apropiadas. Lo normal es realizar las soldaduras con una temperatura ambiente moderada, entre 5 y 30 grados, aunque en casos excepcionales se permite trabajar desde los 0 grados. No se debe soldar si llueve, nieva, hay niebla espesa, viento fuerte o si el frío puede congelar los moldes, ya que estas situaciones ponen en riesgo a los operarios y pueden provocar defectos en la soldadura. Solo en casos de extrema necesidad se puede soldar con lluvia, y siempre protegiendo completamente la zona para evitar que el agua entre en contacto con el metal fundido.

El soldador debe asegurarse de que todo el material esté completamente seco antes de empezar, incluidos los moldes y los recipientes donde se recoge la escoria. Durante la reacción y después del vertido del metal, es obligatorio impedir cualquier contacto con agua o humedad, ya que podría provocar salpicaduras peligrosas. La escoria solo puede retirarse cuando se haya enfriado y endurecido por completo. Además, la temperatura del carril en el momento de la soldadura debe estar dentro de unos límites seguros, entre 0 y 45 grados.

“La soldadura aluminotérmica se utiliza, en general, para unir carriles, ya sean nuevos, regenerados o usados, del mismo tipo de perfil y con igual grado de acero”, explica la Norma, lo que explica porque se pudo utilizar un carril antiguo en el tramo de Adamuz donde se ha producido el accidente.

Los defectos en los carriles

Antes de realizar una soldadura aluminotérmica es imprescindible preparar correctamente la zona donde se va a trabajar. Para ello, primero se hace una revisión muy cuidadosa de los carriles, sobre todo de los extremos que se van a unir. El objetivo es asegurarse de que no existen daños que puedan reducir la duración de la soldadura, ya que esta debe ser, como mínimo, tan resistente y duradera como los propios carriles.

La inspección de los carriles se centra especialmente en sus extremos. Se comprueba que no haya defectos visibles mediante una revisión visual detallada de toda la superficie. Para ello se utilizan herramientas sencillas como una linterna y un espejo de aumento, que permiten observar incluso las zonas menos accesibles, como la parte inferior del carril. Esta revisión se hace antes y después de limpiar el carril con un cepillo metálico, para eliminar suciedad y óxido.

En general, los defectos más graves se eliminan cortando el tramo afectado del carril. Esto incluye muescas, grietas o inicios de grieta, así como agujeros o perforaciones que estén demasiado cerca del extremo del carril y que podrían provocar fugas del metal fundido durante la soldadura.

También deben eliminarse determinados defectos superficiales, daños situados en el extremo del carril y zonas que hayan sido afectadas por el calor de soldaduras anteriores. Estas zonas se consideran problemáticas porque el metal ya ha perdido parte de sus propiedades originales. En estos casos, se retira el material dañado cortando el carril o eliminándolo hasta una distancia suficiente para garantizar una unión segura.

Por último, cualquier defecto leve que aparezca en los últimos centímetros del extremo del carril y que pueda dificultar el correcto encaje del molde de soldadura debe eliminarse mediante lijado o amolado. Esto incluye pequeños daños superficiales o restos de instalaciones antiguas, como conexiones eléctricas.

La comprobación final

Una vez se termina el proceso, se tiene que llevar a cabo la comprobación de la soldadura, que sirve para asegurar que se ha hecho correctamente y que es segura. Esta revisión solo puede realizarse cuando la soldadura está completamente terminada, limpia, identificada con la marca del soldador y con el acabado final ya hecho. A partir de ahí se revisan varios aspectos clave.

Lo primero que se comprueba es el aspecto exterior. La mayoría de los defectos visibles se deben a errores durante la soldadura o, en menos casos, a problemas con los materiales usados. Hay defectos que hacen que la soldadura quede automáticamente descartada, como grietas, falta de metal, deformaciones o fisuras. Otros defectos menores, como pequeñas porosidades o inclusiones, solo se aceptan si son escasos y pueden eliminarse lijando ligeramente la superficie. Si el propio soldador duda de la calidad de su trabajo, debe dejar constancia del problema, avisar de inmediato a los responsables y asegurar provisionalmente la vía hasta que se decida si la soldadura se mantiene o se sustituye.

También se revisan los defectos que pueden haberse producido durante el proceso de soldadura y se analizan sus causas. Por ejemplo, la falta de metal suele deberse a una carga inadecuada o a fugas, las porosidades a la presencia de humedad, las inclusiones a errores en el montaje del molde, y las grietas a fallos en los cortes previos o a una puesta en servicio demasiado rápida. Identificar estas causas es clave para evitar que el problema se repita.

Un punto especialmente crítico es la detección de fisuras. Si una grieta procede de un defecto del carril que no se eliminó antes de soldar, la soldadura debe rechazarse y sustituirse. Las dos fisuras más graves son las transversales y las horizontales en el alma del carril. Estas se detectan mediante inspecciones visuales o con ultrasonidos y, cuando aparecen, obligan a asegurar la vía y a sustituir el tramo afectado lo antes posible.

Últimas Noticias

Triplex de la Once, Sorteo 3: Resultados de hoy 26 de enero del 2026

Con esta lotería no solo tienes la opción de ganar varios euros en premios, sino que parte del dinero recaudado se destina a beneficios sociales

Un juez libera a un padre de pagar la pensión a su hija que trabaja en hostelería y gana más de 1.400 euros: “Ya no la necesita”

La Audiencia de Cádiz revoca una sentencia de un juzgado de Rota y exime al progenitor del pago al acreditar la independencia económica y la ruptura de la convivencia familiar de la hija

Silvia Severino, psicóloga: “Estas son cuatro señales de que alguien te tiene envidia. Aléjate si reconoces alguna de ellas”

Es importante identificar a este tipo de personas para protegr tu salud mental

Super Once: estos son los resultados ganadores del Sorteo 4 de este 26 enero

Juegos Once publicó la combinación ganadora del sorteo 4 de las 17:00 horas. Tenemos los números ganadores aquí mismo.